"IMPIANTI DE-NOX TECNOLOGIA SCR & SNCR"

-

DeNOx SCR

La produzione di ossidi di azoto è comune a tutti i processi di combustione. Forni, caldaie, inceneritori, motori a combustione interna, sono esempi tipici di impianti e/o macchine le cui emissioni contengono concentrazioni elevate di ossidi di azoto.

In particolare i motori a combustione interna alimentati a miscela magra, i cosiddetti "Lean Burn" sono particolarmente generosi in termini di formazione di NOX.

A questo problema è possibile porre rimedio mediante il processo di riduzione catalitica selettiva, meglio conosciuto come Processo SCR.

Il processo SCR consente di eliminare in modo quantitativo NO ed NO2 dalle emissioni gassose trasformandoli in composti inerti nei confronti dell' ambiente, quali azoto e vapore acqueo.

Il processo SCR si basa sulla seguente serie di reazioni chimiche che portano all'eliminazione degli ossidi di azoto per reazione con l'ammoniaca e l'ossigeno contenuto nella corrente da depurare.

l'Ammoniaca può essere dosata direttamente o ricavata per decomposizione termica di una soluzione di Urea:

4 NO + O2 + 4 NH3 => 4 N2 + 6 H2O (1.1)

6 NO2 + 8 NH3 => 7 N2 + 12 H2O (1.2)

NO + NO2 + 2 NH3 => 2 N2 + 3 H2O (1.3)

La soluzione di Urea, utilizzata come reagente si decompone a temperature superiori ai 310°C secondo la reazione:

N2H4CO + H2O => 2 NH3 + CO2 (1.4)

Nella depurazione delle emissioni gassose da motori endotermici a ciclo Otto o Diesel, le reazioni 1.2 e 1.3 non sono significative in quanto la produzione di NO2 rispetto ad NO è trascurabile, derivando principalmente da reazioni di ossidazione secondarie.

Queste reazioni secondarie avvengono nel catalizzatore ossidante, generalmente presente per consentire l'abbattimento di monossido di carbonio (CO) ed idrocarburi incombusti (HC), montato a monte del gruppo catalitico DeNOX.

Il campo di temperatura ottimale per il processo SCR, condotto su catalizzatori tradizionali al pentossido di vanadio, è compreso tra i 180° ed i 380°C.

A temperature inferiori ai 180°C la conversione non è completa e quindi non è possibile garantire le rese di abbattimento generalmente richieste mentre a temperature superiori ai 350 °C iniziano a verificarsi reazioni indesiderate tra l'Ammoniaca e l'ossigeno contenuto nella corrente da depurare tanto che a 400° C circa il 5 ÷ 10% di Ammoniaca viene perso principalmente in questa reazione.

4 NH3 + 5 O2 => 4 NO + 6 H2O (1.5)

Nell'applicazione della tecnologia SCR alle emissioni prodotte dai motori a combustione interna si deve tener conto delle particolari condizioni di esercizio.

Nei motori ad altissimo rendimento è possibile che le temperature dei fumi non siano sufficientemente elevate per consentire la completa trasformazione dell'Urea in Ammoniaca (reazione 1.4) con la possibilità che si generino composti indesiderati quali il Biureto (1) e l'acido Cianurico (2).

Questi composti possono formarsi anche in condizioni di temperatura ottimale se la soluzione di Urea risulta essere troppo concentrata.

Nei motori più datati, la temperatura in uscita dai silenziatori può arrivare anche a 450 ÷ 500°C creando le premesse per lo sviluppo di reazioni antagoniste a quelle di interesse per la depurazione. In questi casi si opera in modo da disperdere in atmosfera, o, quando possibile, recuperare su batteria di scambio termico una certa quantità di calore così da ridurre di circa 50 ÷ 100°C la temperatura dei fumi prima dell'ingresso al catalizzatore. Tutto questo cercando di non penalizzare il funzionamento del denitrificatore durante la marcia a regime ridotto del motore.

Per la depurazione delle emissioni da motori a combustione interna la proposta di Artyll Società Lombarda di Ingegneria, prevede innanzitutto il dimensionamento di processo del reattore con la scelta del tipo e della quantità del catalizzatore necessario.

Non essendo legata a nessun produttore di catalizzatore, Artyll è libera di scegliere caso per caso la migliore soluzione applicabile. In funzione della tipologia di motore e della qualità delle emissioni è quindi possibile scegliere tra diverse tipologie di catalizzatori a partire da quelli studiati per garantire un funzionamento ottimale a basse concentrazioni di inquinanti e fluidi con particolato trascurabile, come nel caso di generatori turbogas. Oppure catalizzatori ad alta densità di cella per concentrazioni di inquinanti medie o medio-alte e fluidi con particolato trascurabile, come nel caso di motori a gas naturale. Per arrivare a catalizzatori a bassa e bassissima densità di cella idonei al funzionamento con fluidi molto sporchi, come nel caso di motori ad olio pesante o biomasse liquide grezze.

Effettuata la scelta del catalizzatore viene realizzata la progettazione della linea di depurazione secondo le esigenze del cliente.

La progettazione può prevedere diverse opzioni per la tipologia di reagente; Urea solida da diluire in loco, in soluzione pronta o Ammoniaca in soluzione.

A completamento della progettazione, per consentire l'esercizio ottimale dell'impianto, vengono realizzati:

- Strategia di controllo per PLC conforme allo standard IEC61131

- Interfaccia uomo – macchina su piattaforma PC-Scada o pannello operatore

- Sistema di telecontrollo per la gestione a distanza dell'impianto.

A completamento dell'offerta Artyll può realizzare l'impianto chiavi in mano, effettuare tutte le procedure di avviamento e collaudo con analisi finale delle emissioni con rilascio dei relativi certificati.

Se richiesto possono essere rilasciate anche certificazioni ATEX e PED.

NOTE

(1) Il Biureto è un prodotto di condensazione dell'Urea che si forma per riscaldamento dell'Urea al di sopra del suo punto di fusione (133°C) secondo la seguente reazione:2 N2H4CO => H2N-CO-NH-CO-NH2 + NH3

(2) L'acido Cianurico è un prodotto di decomposizione termica dell'Urea che si forma per riscaldamento dell'Urea al di sopra di 175°C secondo la seguente reazione:3 N2H4CO => C3H3N3O3 + 3 NH3

La formazione di Biureto ed acido Cianurico in un reattore SCR è fortemente favorita dall'impiego di soluzioni di Urea molto concentrate che non consentono lo svolgimento della reazione di conversione in modo completo prima dell'evaporazione della soluzione stessa. Questo porta alla formazione di particolato di Urea non reagita che può facilmente dare origine a Biureto e/o acido Cianurico.

La formazione di acido Cianurico, in particolari condizioni, può essere non sgradita. In particolare sui grossi impianti SCR a servizio di inceneritori o grossi "Power Plants" dove la conversione di Urea in Ammoniaca avviene al di fuori delle linee fumi in appositi reattori.

-

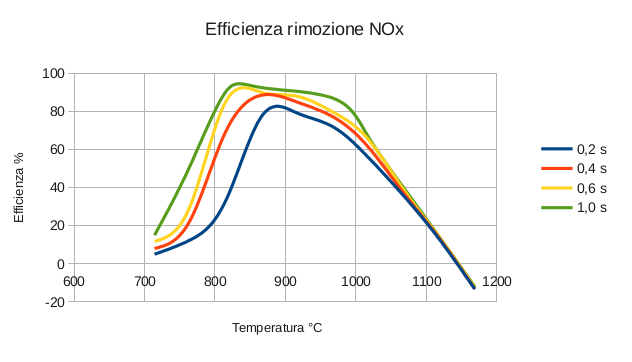

DeNOX SNCR Come alternativa, od integrazione, agli impianti con catalizzatore, è possibile ottenere ottimi valori di efficienza iniettando direttamente Ammoniaca all'interno della camera di combustione.

l'Ammoniaca può essere

dosata direttamente o ricavata per decomposizione termica di

una soluzione di Urea.

l'Ammoniaca può essere

dosata direttamente o ricavata per decomposizione termica di

una soluzione di Urea.

Il processo prevede l'iniezione diretta del reagente, urea od ammoniaca in soluzione, direttamente in camera di combustione od immediatamente a valle della stessa.

L'iniezione viene effettuata mediante lance pneumatiche ultrasoniche con controllo automatico della portata.

Anche per la depurazione delle emissioni di caldaie e forni, la proposta di Artyll Società Lombarda di Ingegneria, prevede la simulazione matematica del processo, il dimensionamento ed il corretto posizionamento della lancia di iniezione.

La scelta del reagente, Urea od Ammoniaca, in funzione delle specifiche esigenze del cliente, portano poi allo sviluppo del progetto della stazione di dosaggio.

A completamento della progettazione, per consentire l'esercizio ottimale dell'impianto, vengono realizzati:

- Strategia di controllo per PLC conforme allo standard IEC61131

- Interfaccia uomo – macchina su piattaforma PC-Scada o pannello operatore

- Sistema di telecontrollo per la gestione a distanza dell'impianto.

Se richiesto possono essere rilasciate anche certificazioni ATEX e PED.